Ti è capitato che che il produttore oppure l’assemblatore di circuiti stampati non metta in produzione il tuo ordine perchè rileva alcuni errori nei file gerber e/o nella documentazione che hai inviato?

Quando ricevi una o più segnalazioni da parte del produttore di PCB o dell’assemblatore non andare nel panico e cerca di capire quello che ti stanno indicando.

Spesso le segnalazioni sono dovute a sviste nel progetto. Se questi errori vengono rintracciati e corretti prima di avviare l’ordine, ti fanno risparmiare diverso tempo e denaro.

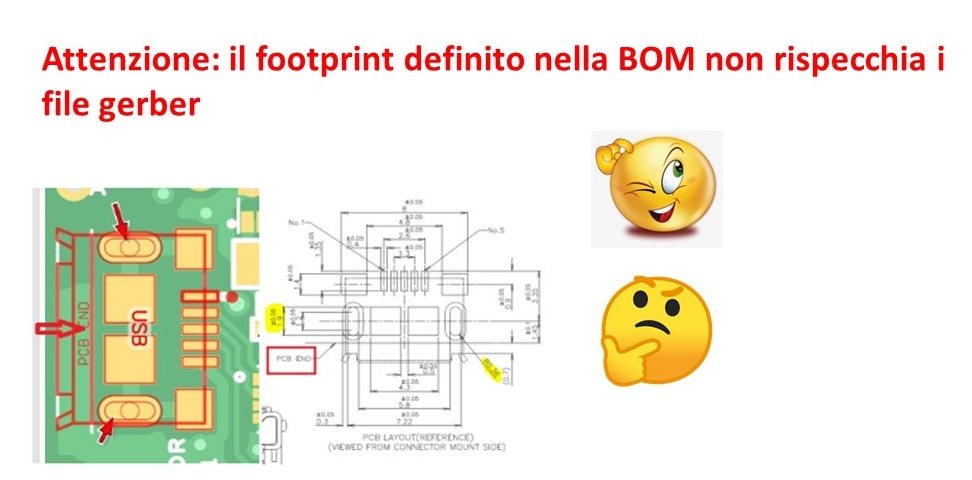

Quello che ti consiglio è di scegliere una società che offra sia il servizio di produzione di PCB sia il servizio di assemblaggio. In questo modo prima di avviare l’ordine, viene effettuato un controllo anche sui footprint dei componenti. Così eviti la spiacevole situazione di avere il PCB già prodotto e di non poter completare l’assemblaggio perchè uno o più footprint sono sbagliati e di conseguenza il componente non può essere montato.

Per quanto riguarda il PCB quali sono i principali errori che possono essere segnalati?

Violazioni degli spazi minimi tra due elementi del circuito. Questo tipo di segnalazione è anche chiamata come violazione della clearance o isolation distance . Ad esempio due tracce sono troppo vicine tra loro, oppure un foro di via è troppo vicino a una pad. La clearance minima in genere è di 6 mils (0.1524 mm). Con alcuni produttori si può anche ridurre la clearance minima a 4 mils (0.106mm) però questo comporta un aumento significativo del prezzo. Tieni presente, inoltre, che la clearance minima dipende anche dallo spessore dello strato di rame per cui se utilizzi spessori maggiori di 70um devi considerare una clearance maggiore tra i vari elementi del circuito stampato.

Violazioni degli spazi minimi tra due elementi del circuito. Questo tipo di segnalazione è anche chiamata come violazione della clearance o isolation distance . Ad esempio due tracce sono troppo vicine tra loro, oppure un foro di via è troppo vicino a una pad. La clearance minima in genere è di 6 mils (0.1524 mm). Con alcuni produttori si può anche ridurre la clearance minima a 4 mils (0.106mm) però questo comporta un aumento significativo del prezzo. Tieni presente, inoltre, che la clearance minima dipende anche dallo spessore dello strato di rame per cui se utilizzi spessori maggiori di 70um devi considerare una clearance maggiore tra i vari elementi del circuito stampato.

Collegata alla clearance minima è la larghezza minima della traccia (minimum track width). Anche in questo caso il valore tipico è di 6 mils (0.1524 mm). Tuttavia, con un aumento significativo del prezzo alcuni produttori possono realizzare tracce con uno spessore minimo di 4 mils (0.106mm)

Collegata alla clearance minima è la larghezza minima della traccia (minimum track width). Anche in questo caso il valore tipico è di 6 mils (0.1524 mm). Tuttavia, con un aumento significativo del prezzo alcuni produttori possono realizzare tracce con uno spessore minimo di 4 mils (0.106mm)

Un altro parametro che devi considerare è la dimensione minima dei fori e più precisamente dei fori di via. Un valore tipico è 0.4mm. Quando ci sono circuiti ad alta densità si possono trovare fori di via con un diametro di 0.1mm. Questi fori sono chiamati microvia e collegano solo due layer. Per realizzare i microvia, però, il costo di produzione aumenta.

Un altro parametro che devi considerare è la dimensione minima dei fori e più precisamente dei fori di via. Un valore tipico è 0.4mm. Quando ci sono circuiti ad alta densità si possono trovare fori di via con un diametro di 0.1mm. Questi fori sono chiamati microvia e collegano solo due layer. Per realizzare i microvia, però, il costo di produzione aumenta.

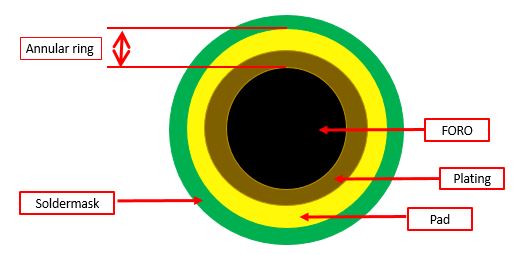

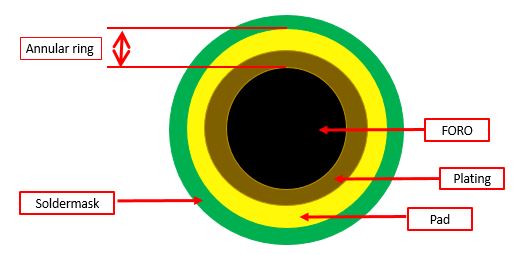

Collegato alla dimensione minima del foro è la dimensione minima dell’ 2annular ring”. L’annular ring è definito per i layer esterni come la distanza tra la fine del foro e la fine della pad . Nei layer esterni l’annular ring comprende anche lo spessore dovuto al processo di metallizzazione (plating) che determina il collegamento elettrico tra i vari layer. La figura sottostante mostra la definizione di annular ring per un foro di via dei layer esterni.

Collegato alla dimensione minima del foro è la dimensione minima dell’ 2annular ring”. L’annular ring è definito per i layer esterni come la distanza tra la fine del foro e la fine della pad . Nei layer esterni l’annular ring comprende anche lo spessore dovuto al processo di metallizzazione (plating) che determina il collegamento elettrico tra i vari layer. La figura sottostante mostra la definizione di annular ring per un foro di via dei layer esterni.

Quando si considerano i layer interni, l’annular ring viene definito come la distanza tra la fine dello strato di metallizzazione e la fine della pad.

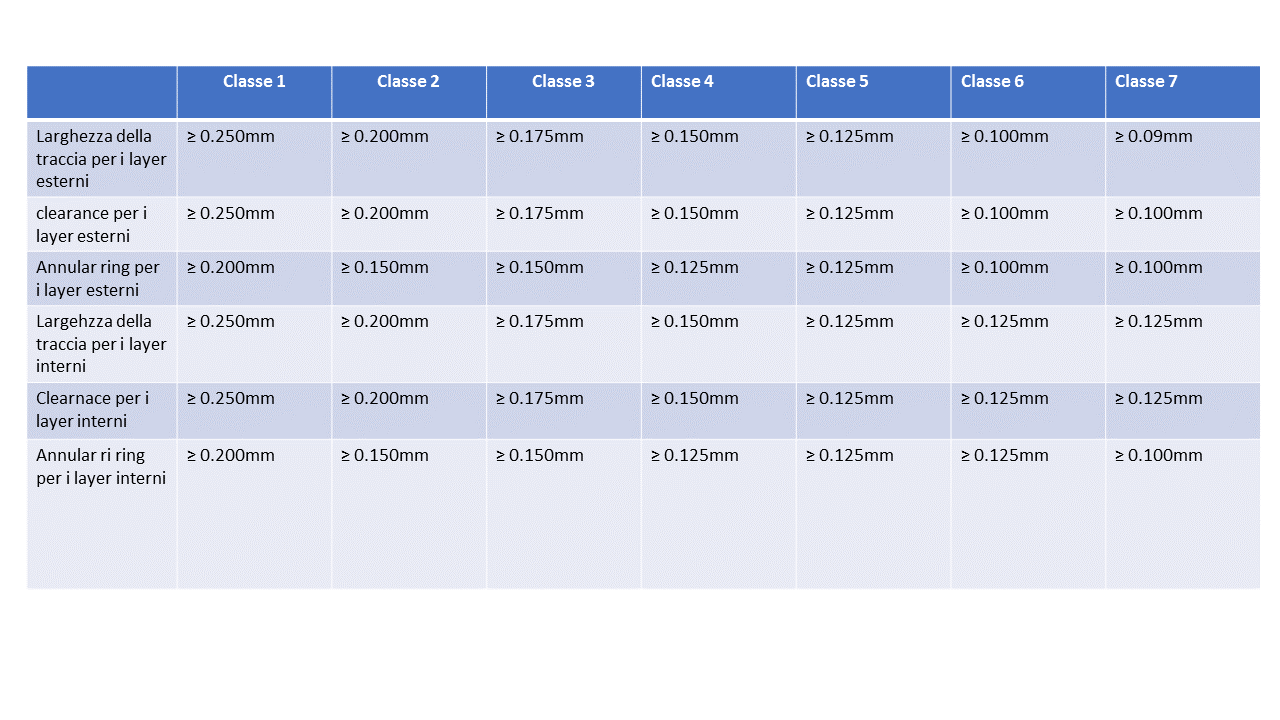

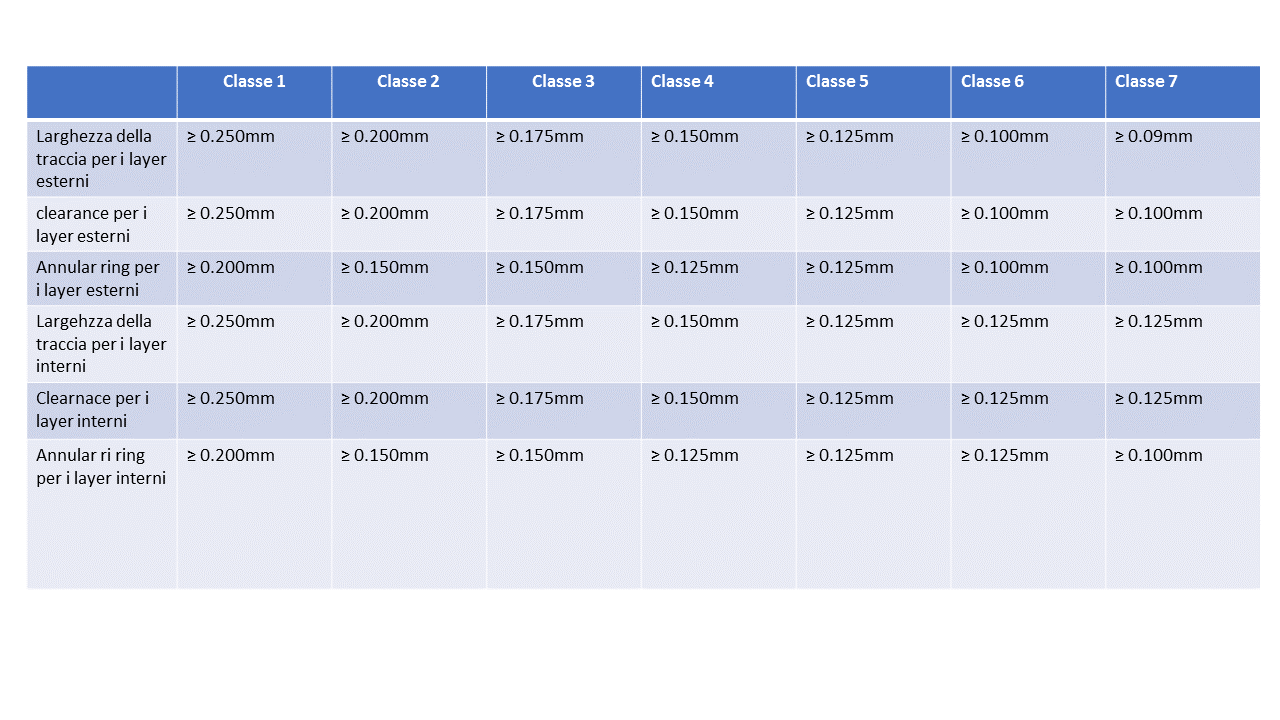

In genere i produttori di circuiti stampati raggruppano i parametri che abbiamo visto in classi. Per farti un esempio nella tabella seguente sono definite 7 classi. Per rispettare i requisiti delle classi 6 e 7 sono necessari macchinari particolari per cui il costo del PCB è elevato.

La tabella che hai visto qui sopra è solo un esempio. Rintraccia questi parametri nel sito web del tuo produttore di PCB oppure entra in contatto diretto con l’ufficio tecnico.

Le segnalazioni più comuni che impediscono di iniziare la fase di assemblaggio sono:

Mancanza delle informazioni sul posizionamento della pasta saldante. Per ogni pad dei componenti SMT, insieme alle dimensioni della zona di rame bisogna anche definire le dimensioni della zona in cui verrà applicata la pasta saldante. Queste informazioni servono a generare una lamina chiamata stencil che ha aperture in corrispondenza delle pad dei componenti SMD in modo da far depositare la pasta saldante solo in corrispondenza delle piazzol. Le dimensioni della zona di pasta saldante sono in genere inferiori di 0.05 o di 0.1mm rispetto alle dimensioni della pad. Per generare queste informazioni devi creare un file gerber in modo analogo a quanto fai per i layer di segnale.

Mancanza delle informazioni sul posizionamento della pasta saldante. Per ogni pad dei componenti SMT, insieme alle dimensioni della zona di rame bisogna anche definire le dimensioni della zona in cui verrà applicata la pasta saldante. Queste informazioni servono a generare una lamina chiamata stencil che ha aperture in corrispondenza delle pad dei componenti SMD in modo da far depositare la pasta saldante solo in corrispondenza delle piazzol. Le dimensioni della zona di pasta saldante sono in genere inferiori di 0.05 o di 0.1mm rispetto alle dimensioni della pad. Per generare queste informazioni devi creare un file gerber in modo analogo a quanto fai per i layer di segnale.

Mancanza di un file che contiene le coordinate dei componenti. Questo serve per impostare la macchina pick and place che effettua il montaggio automatico. Generalmente queste informazioni vengono generate come “Report”. Ad esempio in DesignSpark sono presenti in Output->Report-> Component Position. Un consiglio: le coordinate si riferiscono all’origine del componente. Per evitare errori quando hai terminato di disegnare un footprint ti consiglio di posizionare l’origine al centro del simbolo che hai creato.

Mancanza di un file che contiene le coordinate dei componenti. Questo serve per impostare la macchina pick and place che effettua il montaggio automatico. Generalmente queste informazioni vengono generate come “Report”. Ad esempio in DesignSpark sono presenti in Output->Report-> Component Position. Un consiglio: le coordinate si riferiscono all’origine del componente. Per evitare errori quando hai terminato di disegnare un footprint ti consiglio di posizionare l’origine al centro del simbolo che hai creato.

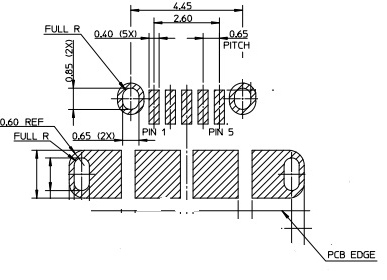

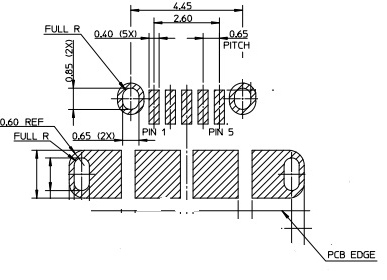

Footprint non corretto. Ci possono essere errori nella dimensione e nella posizione delle pad del componente. Inoltre, ci possono essere errori nella definizione dell’ingombro del componente. Se ti è possibile ti consiglio di stampare in scala 1:1 il footprint e di appoggiare fisicamente il componente al foglio stampato. Altrimenti verifica soltanto il footprint che hai creato o importato con le informazioni presenti nel datasheet. Per alcuni connettori come ad esempio i connettori micro-usb, il datasheet indica di creare delle slot cioè dei fori rettangolari o ovali. L’immagine qui sotto ad esempio mostra la disposizione delle pad di un connettore micro-usb in cui sono presenti quattro slot ovali. Presta attenzione a come vengono esportate queste informazioni nel tuo CAD. In alcuni CAD devi generare dei file appositi per questo tipo di fori.

Footprint non corretto. Ci possono essere errori nella dimensione e nella posizione delle pad del componente. Inoltre, ci possono essere errori nella definizione dell’ingombro del componente. Se ti è possibile ti consiglio di stampare in scala 1:1 il footprint e di appoggiare fisicamente il componente al foglio stampato. Altrimenti verifica soltanto il footprint che hai creato o importato con le informazioni presenti nel datasheet. Per alcuni connettori come ad esempio i connettori micro-usb, il datasheet indica di creare delle slot cioè dei fori rettangolari o ovali. L’immagine qui sotto ad esempio mostra la disposizione delle pad di un connettore micro-usb in cui sono presenti quattro slot ovali. Presta attenzione a come vengono esportate queste informazioni nel tuo CAD. In alcuni CAD devi generare dei file appositi per questo tipo di fori.

Disposizione delle pad di un connettore micro-usb

Disposizione delle pad di un connettore micro-usb

Un’ultima considerazione. Per alcune tipologie di connettori ( ad esempio connettori USB, Ethernet, HDMI) presta attenzione a dove termina l’ingombro del componente. Per questi componenti generalmente l’ingombro del componente deve esattamente terminare con il bordo della tua scheda (PCB edge). Verifica sempre quest’informazione con il relativo datasheet.

Per questo articolo è tutto. Se stai partendo da zero e ti sembra complicato progettare un PCB in tempi ragionevoli rispettando tutti questi requisiti, allora visita questa pagina.

Grazie per aver letto questo post. I commenti sono stati disattivati. Se hai domande o suggerimenti scrivi a questo indirizzo email: info@pcbsemplice.com

Disposizione delle pad di un connettore micro-usb

Disposizione delle pad di un connettore micro-usb